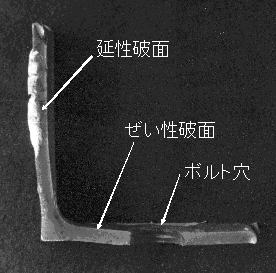

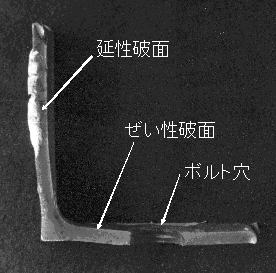

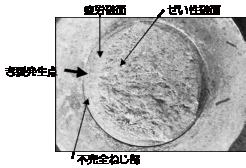

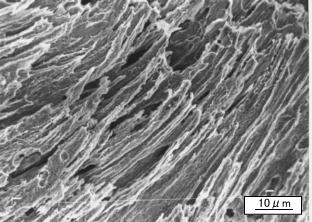

Fig.1 破面の様相 |

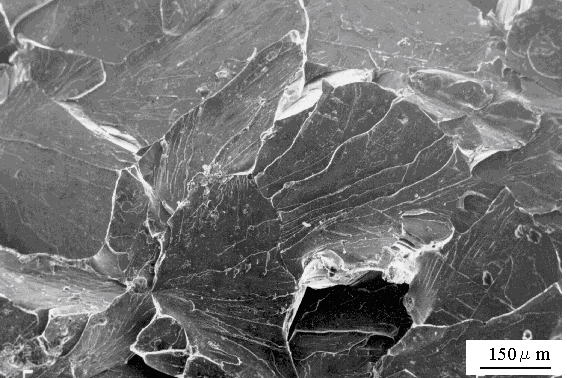

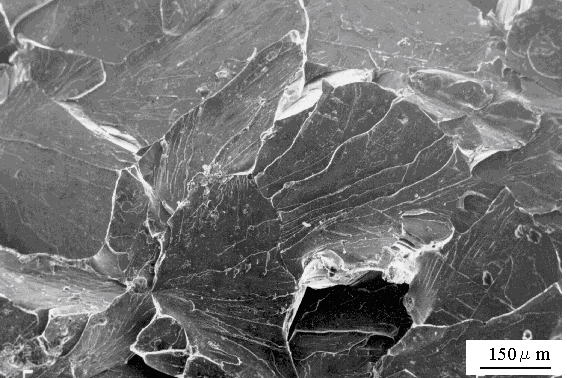

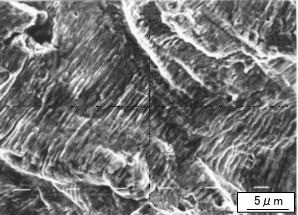

Fig.2 ぜい性破壊に特有なリバーパターン |

材料科学、材料強度学における材料の変形や各種破壊の研究について

| 材料は、温度(低温、高温)や加わる荷重の種類(徐々に加わる、衝撃的に、繰り返し等)、環境条件(腐食)で強さが変わります。破壊の研究の目的は、おのおの条件下において、あるいは複合条件下で、どのような仕組みで破壊が生じているかを調べ、各種の環境のもとで、材料が持つ限界の強さを求めることにあります。また、電子顕微鏡で破面(破壊が生じた面)を観察し、解析すると、各破壊に特有なパターンが存在し、破壊のメカニズムを知ることができます。このような研究をフラクトグラフィ(破面解析、Fractography)といいます。これらの研究結果は、機械や構造物の破損事故原因の解明に応用され、どのような荷重が作用し、どのように壊れたかの解明に役立ち、再発しないよう一層の安全性の確保に応用されます。 ここでは、幾つかの破損事故の解析の例を簡単に述べます。 |

地震により破断したブレース ------ぜい性破壊

| 1994年12月28日,震度6(M7.5),1995年1月7日,震度5(6.9)に発生した三陸はるか沖地震により、八戸市内の体育館の約4割に構造被害が生じた。多くのブレース(構造物の強度を補う筋交い)が破断した。これらの構造物は、1981年の新耐震設計法を満足するものも5棟含まれており、想定外の破損事故であった。ブレースは、SS400、76×76mm、板厚6mmのL形鋼である。 Fig.1はブレースの破面であり、円孔近傍から比較的平滑な破面が拡がり、左上部は、凹凸の激しい延性破面となっている。Fig.2は円孔近傍の破面で、すじ状の模様、川模様(リバーパターン)が観察され、典型的なぜい性破面である。破面解析の結果、破断は、連結部の直径16mmのボルト穴より発生し、ぜい性破壊の様相を示していた。低温の環境下と地震の揺れによる衝撃荷重、切り欠きの存在が影響し、ぜい性破壊を生じたことが推定される。なお、ブレースの正常部分から試験片を切り出し、引張り試験を行った結果、引張強さσu=566 MPa,伸びe= 32%が得られ、SS400の規格を満足していた。 |

Fig.1 破面の様相 |

Fig.2 ぜい性破壊に特有なリバーパターン |

大腿骨固定金具の破損--------疲労破壊

| 大腿骨を骨折したときに、大腿骨の中心部に金具(髄内釘)を入れて大腿骨を固定する。骨髄液の出入りができるように中空で、等間隔にスリットが加工されている(Fig.3)。患者が髄内釘を挿入し、術後、生活しているうちに、髄内釘が破損した。破面観察の結果、歩行時の負荷により繰り返しの曲げ変形が加わり、スリット部の応力集中箇所から疲労き裂が発生し破断に至ったと推定された。この場合は、スリットのき裂発生部近傍が、アンダーカット気味で、応力集中が設計よりも大きくなっていたと思われる。Fig..6は破面で観察された疲労特有の縞模様、ストライエーションである。 |

|

|

| Fig.3 髄内釘 径12mm,厚さ2.5mm,長さ400mm | Fig.4 破断した髄内釘 |

|

|

| Fig.5 髄内釘の破面 | Fig.6 疲労破面のストライエーション |

底引き網接続金具の破損事故例---- 腐食疲労破壊

| 底引き網接続金具が破損し、底引き網が流される事故が起こった。接続金具は、釣り具のより戻しのように、ロープのよれを防止するため、回転できるようになっている。金具には引張荷重が作用し、海水中で使用される。このねじ部の谷底の部分からき裂が発生し、破面は、腐食疲労破面の後、ぜい性破面になっていた。表面近くには欠陥箇所が観察され、縞模様は腐食疲労の様相を示していた。 海水中で使用され、腐食疲労により材料の欠陥部からき裂が成長し、その後、衝撃荷重の作用あるいは低温海域での使用でぜい性破壊が生じたものと思われる。 |

|

|

| Fig.7 破断部の直径は25mm | Fig.8 破断面 |

|

|

| Fig.9 | Fig.10 疲労破面 |

|

|

| Fig.11 腐食疲労破面 ストライエーション | Fig.12 ぜい性破面のリバーパターン |

大型トラックのホイール取り付けボルトの破損

| 高速道路走行中の大型トラックのホイールが、ホイール取り付けボルトの破損により、タイヤがはずれ、対向車線に飛び込み、車に激突して人身事故が発生した。ホイール取り付けボルトは走行中、常に繰り返しの回転曲げ変形を受ける状態にある。 解析の結果、微視き裂は、破断を生じたねじ底部ばかりでなく、隣接するねじ底にも多数観察された。このうちの一つが主き裂に成長し、破断したと思われる。破面写真Fig.13で、疲労特有な不連続成長帯が観察される。回転曲げ疲労の典型的な破面である。なお、この領域の電子顕微鏡観察では、疲労特有の縞模様、ストライエーションが認められた。また、破面には粒界破壊の様相が観察された。 この破損事故解析では、回転曲げ疲労により疲労破壊を生じ、破面には粒界破壊がみられたことが明らかになったが、正常箇所のボルトが不在、積載荷重の履歴が明白でないため主たる原因は推定できなかった。 |

|

|

| Fig.13 ホイール取り付けボルトの破断面 | Fig.14 他のねじ底に発生した微視き裂 |

| 最近、大型トレーラーのタイヤのハブ部が破損し、離脱したタイヤが人を襲い、死亡事故が発生して問題になっています。この場合は、設計ミスでリコールされています。設計ミスや加工ミス、不良材料の使用は、破損事故では論外ですが、種々の規格を満足していても、幾つかの悪条件が重なったときに事故は生ずるようです。例えば、低温下で衝撃荷重が作用した例など。破損事故原因の推定には一つでも多くの使用時の情報があると真実に迫る可能性が大です。 |