小 山 信 次

複合材料であるGFRPは,ガラス繊維で強化された熱硬化性プラスチックスであるが,高比強度,耐食性,絶縁性など有用な性質を有し,航空,宇宙,パイプ,耐食機器,電子部品,自動車など多くの分野で幅広く使用されている。

本報では,引張試験と疲労試験を行い,GFRPの静的,動的破壊特性を調べ,破壊機構について考察した。

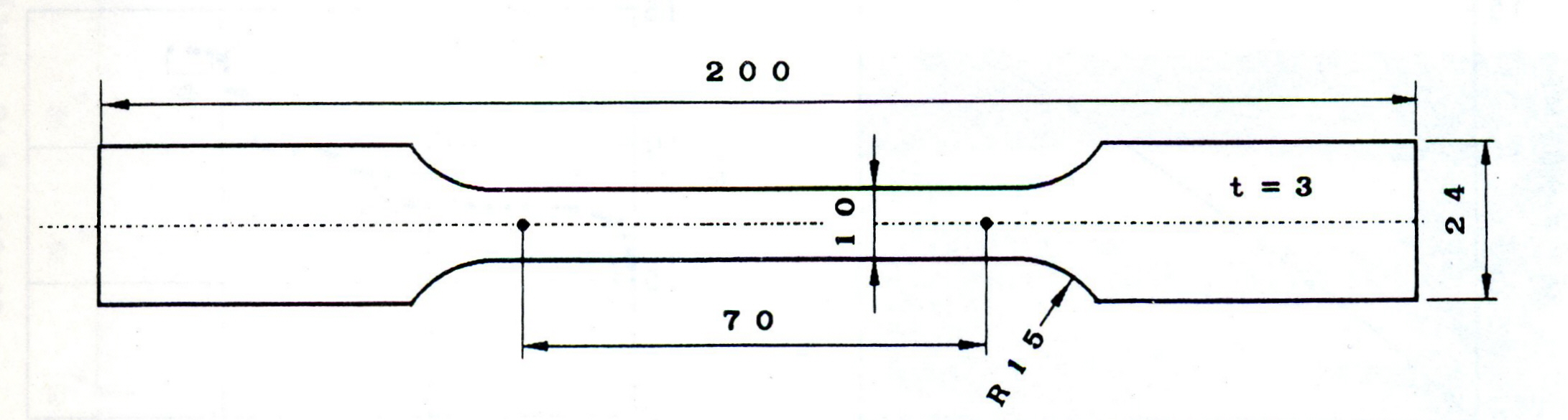

図1 引張試験片

(a)

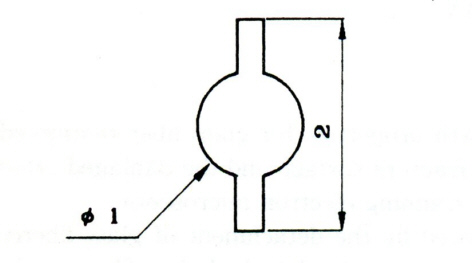

(b)スリット形状

図2 スリット付き疲労試験片

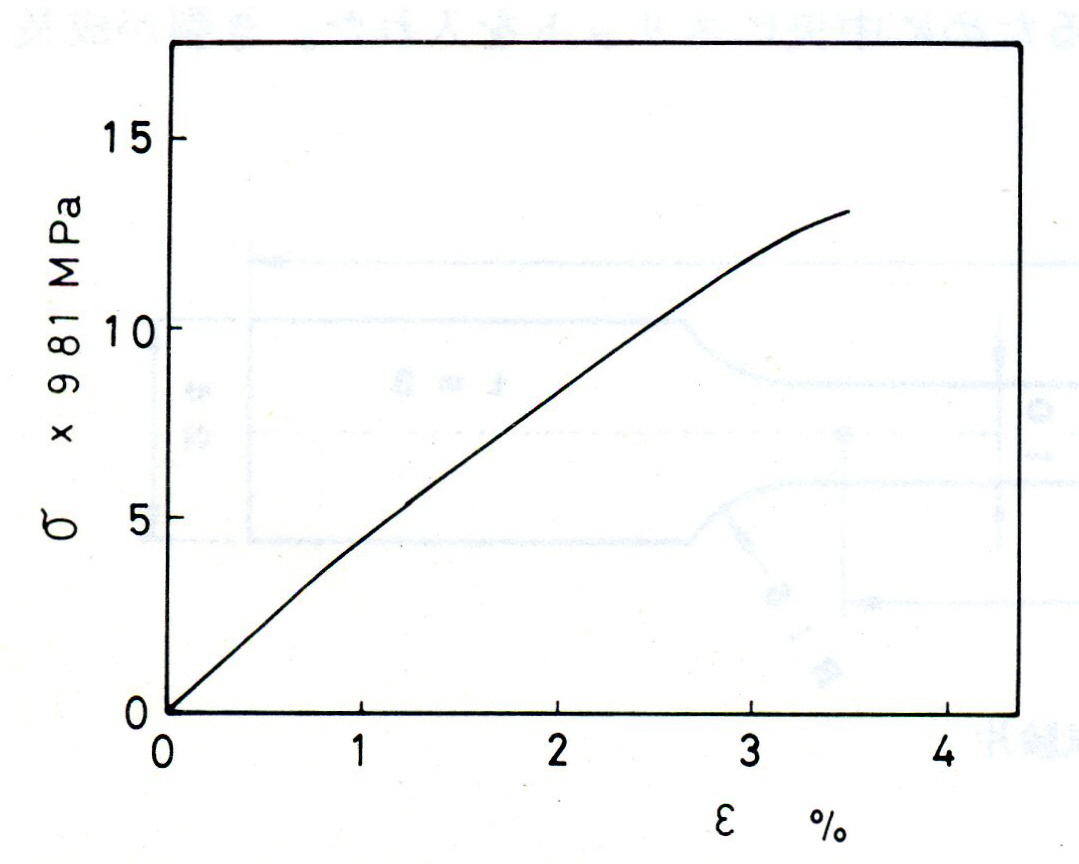

図3 FRPの応力ーひずみ曲線

疲労試験は,平均応力 σmean = 62.8 MPa,応力振幅σa = 47.2 MPaのかなり高応力に設定した。疲労き裂は高応力振幅のため1サイクル目にスリット先端部より発生した。また,1サイクル目の最大荷重に向かう付近のところでピンという音が多く発生した。スリット先端のガラス繊維が高応力集中のため破壊したと思われる。

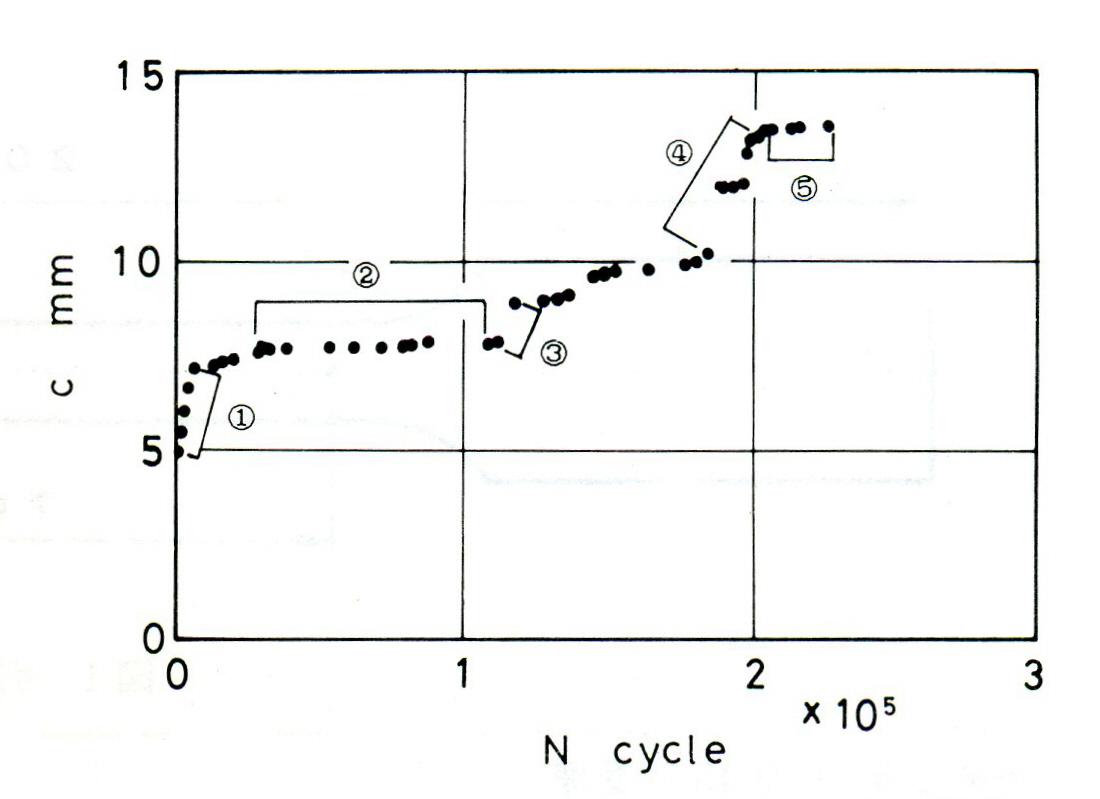

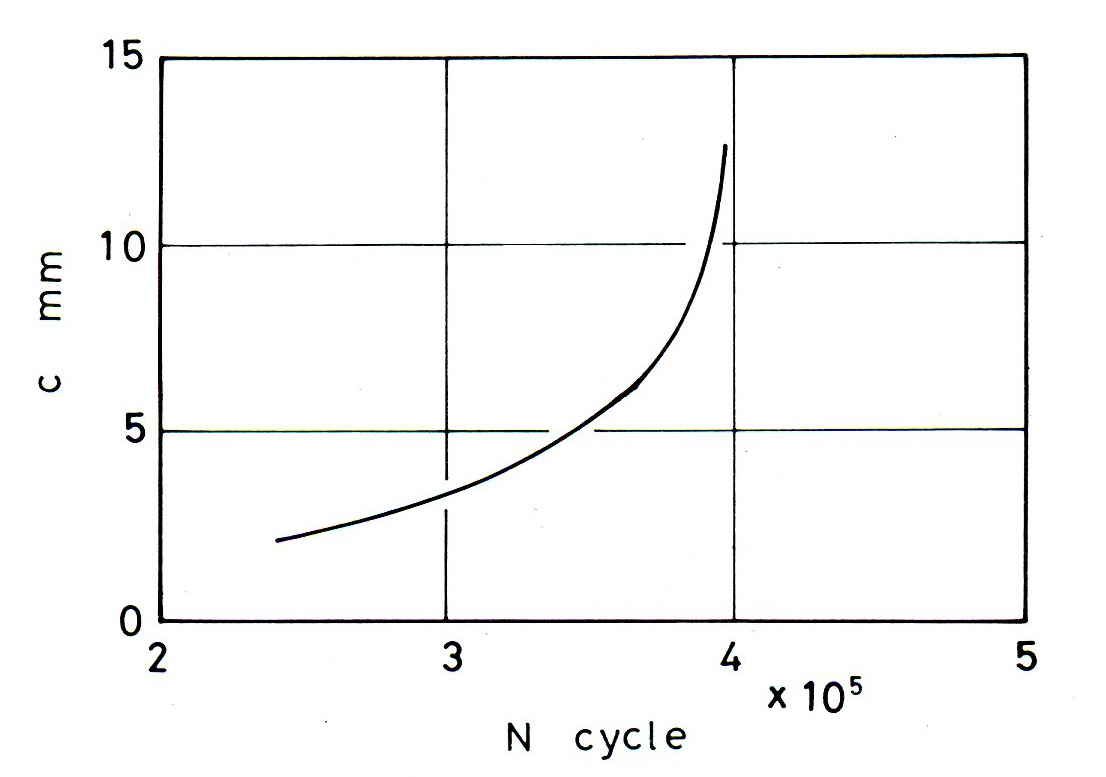

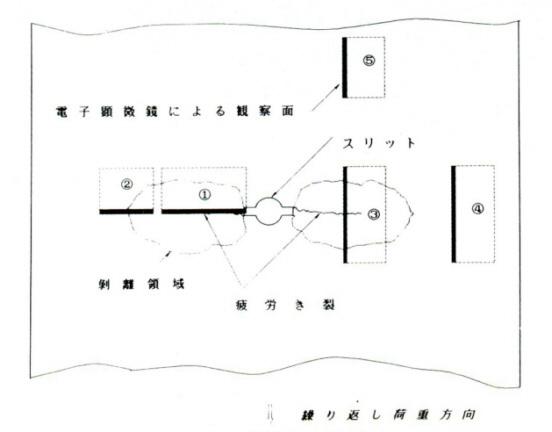

図4はき裂長さと繰り返し数の関係を示したものである。図5には比較のためにSS41材の場合を示した。疲労き裂は最初の繰り返し数で急激に成長し,その後あるサイクル数の間,き裂の成長は停止し,以後この状態を繰り返している。図5のSS41材の場合と比較するとかなりき裂の伝播は不連続である。そこで,観察結果を考慮してこの不連続的な伝播のそれぞれの期間でどのような現象が生じているのか5つの領域に分けて調べてみた。

①の領域は,繰り返し数,0 ー 6000 cycle,き裂長さ 4.960 ー 7.231 mm の範囲で,き裂が急激に成長した範囲である。この区間では,マトリックス部分が,切欠きの応力集中効果によってき裂発生後,き裂が急激に伝播したと考えられる。

②の領域は繰り返し数, 29,000 ー 108,000 cycle,き裂長さ 7.776 ー 7.882 mm の範囲で,き裂の進展はほとんどない。き裂先端領域のいたるところに多数の微視き裂が発生したために応力が緩和され主き裂が進行しにくくなったことと,ガラス繊維によって進展を妨げられたためと考えられる。

③の領域は,繰り返し数,111,000 ー 117,000 cycle,き裂長さ, 7.962 ー 9.132mmの範囲で,急激にき裂が進展した。これは,主き裂がき裂先端領域の微視き裂と連結したためと思われる。試験中の観察において,微視き裂は,き裂先端領域に多数発生するが,それらはある程度進展してその後停止するもの,ある繰り返し数で突然進展するものなどいろいろの形態をとる。これはガラス繊維とマトリックスの幾何学的な関係が大きく影響していると思われる。

④の領域は,繰り返し数 180,000 ~201,000 cycle,き裂長さ, 10.049 ~ 13.337 mm の範囲で,主き裂は,最初は軸方向のガラス繊維のために進行を妨げられて進展が停止していたが,ある繰り返し数で突然急激に進展を開始した。

⑤の領域は,繰り返し数 203,000 ~226,000cycle,き裂長さ, 13.553 ~13.65mmの範囲で,②の領域と同様にき裂の進展が停滞している。

以上のことから,き裂の進展状態はガラス繊維の存在に大きく影響され,そのために不連続的にき裂は伝播することになると思われる。

|

|

| 図4.FRPのき裂長さと繰り返し数の関係 | 図5 SS41材のき裂長さと繰り返し数の関係 |

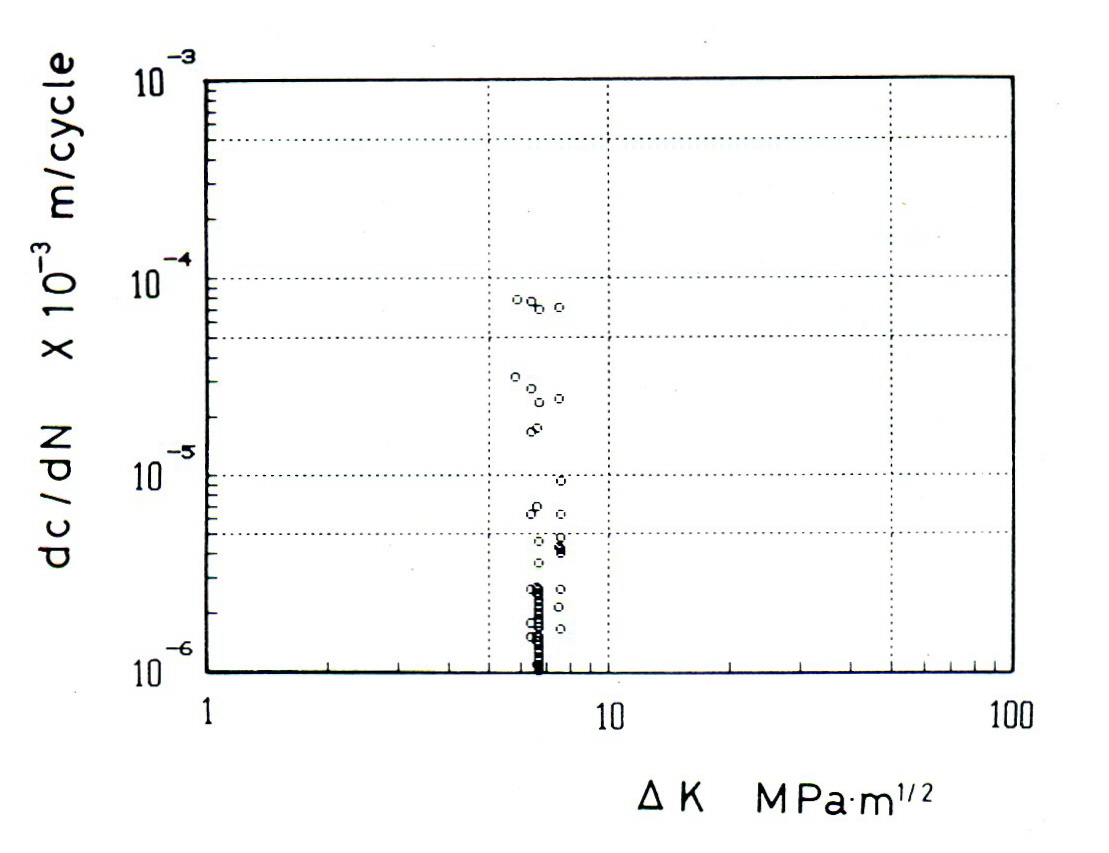

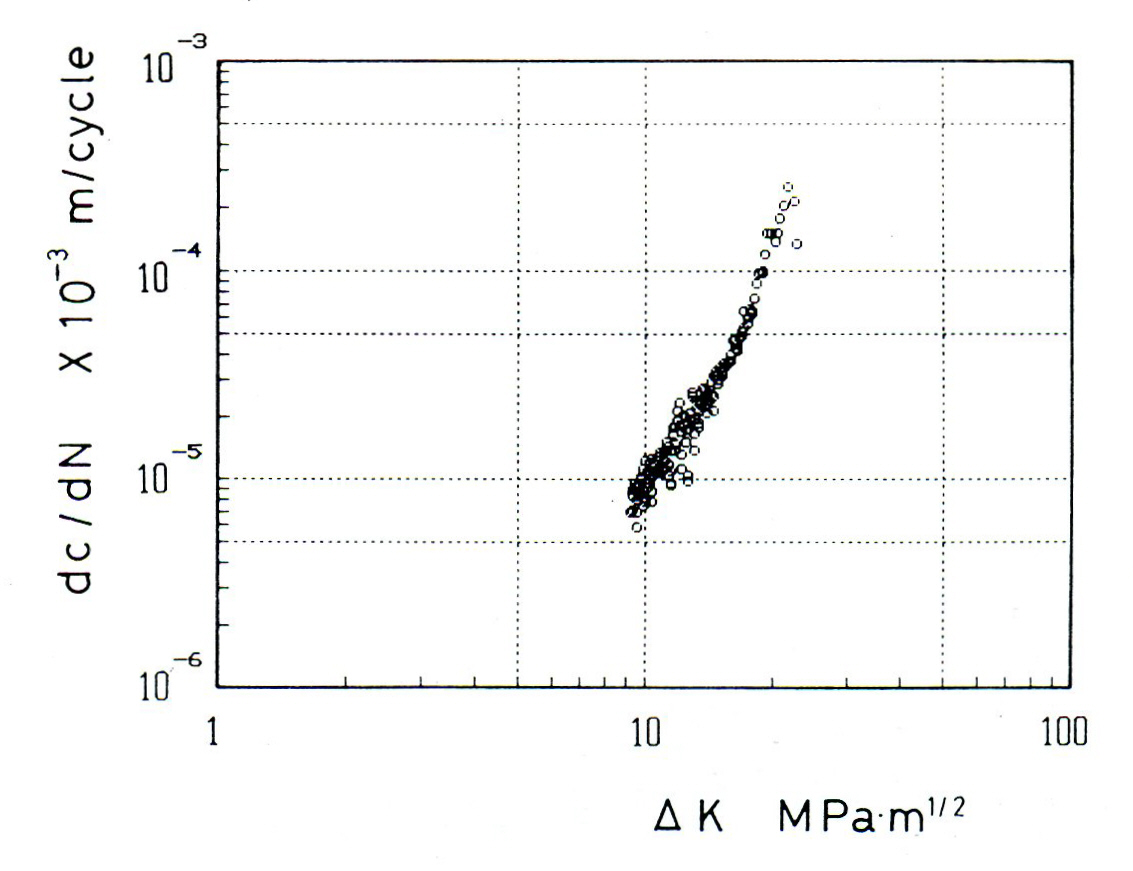

の関係があることが知られている。図6は本実験の結果である。比較のために図7にSS41材の場合も示した。不連続的な伝播のためき裂伝播速度は,応力拡大係数の変化に対してばらつき,この応力拡大係数の範囲では,傾きは大きく,上式には当てはまらないことが解る。

|

|

| 図6.FRPのき裂伝播速度と応力拡大係数の関係 | 図7.SS41のき裂伝播速度と応力拡大係数の関係 |

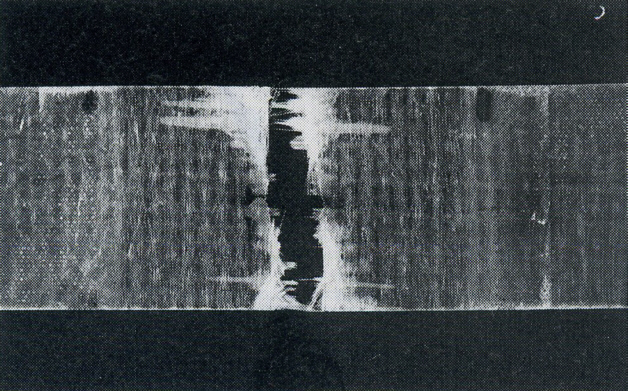

写真1は引張試験後のスリット付き試験片の破断写真で,白く変色した領域は,スリットの応力集中効果によってガラス繊維とマトリックスが剥離した領域である。

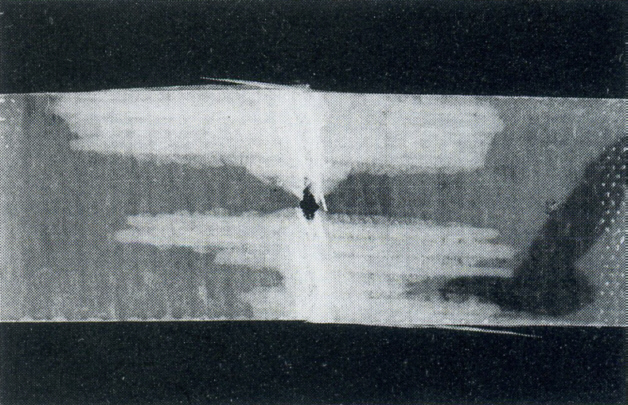

疲労の場合は,写真2のように剥離した部分がみられるが静引張の場合より領域がかなり小さく,また横方向の繊維が白く浮き上がっており局部的に剥離したことを示している。写真3は疲労試験中のスリットの部分を拡大したもので,横方向の繊維が剥離のため白色に変化している。写真4は疲労き裂発生直後の写真で,スリット先端からき裂が伸び,繊維に沿ってき裂が進展し,また,繊維を横切る微視き裂も観察される。

|

|

| 写真1 引張試験による破断写真 | 写真2 疲労試験による破断写真 |

|

|

| 写真3. スリット近傍の様相 | 写真4 スリット先端部に発生した疲労き裂 |

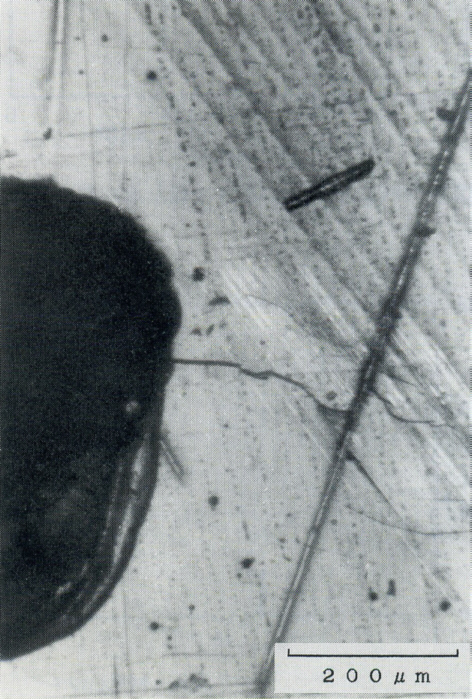

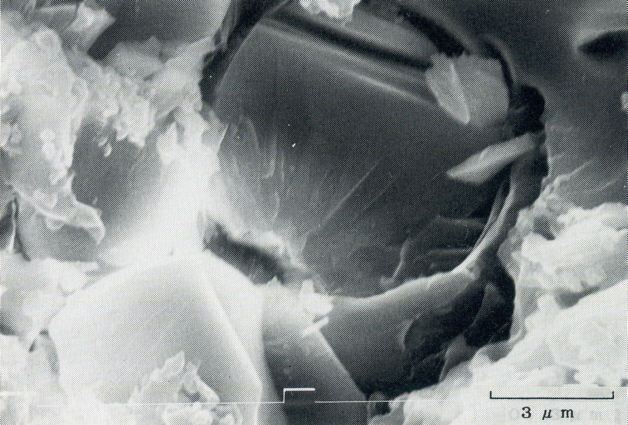

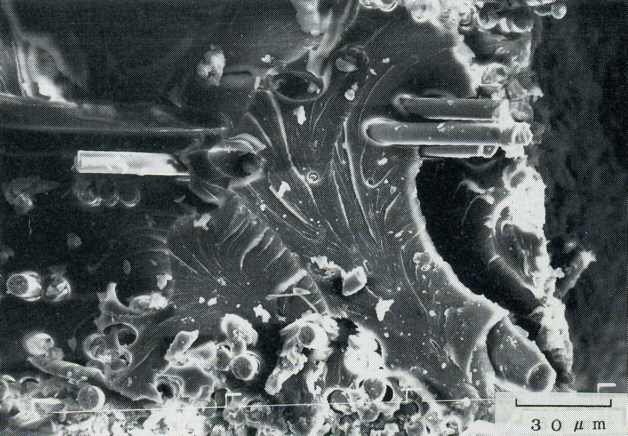

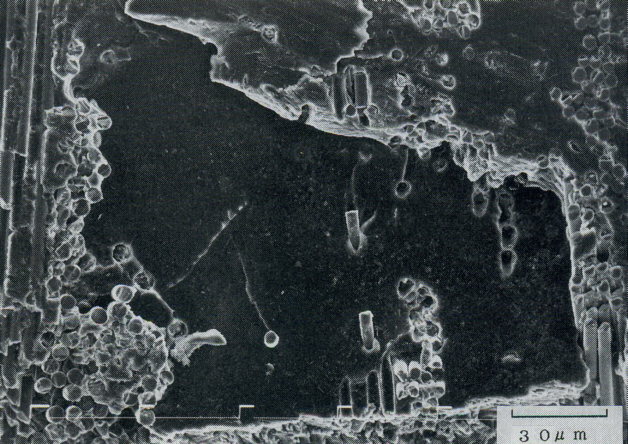

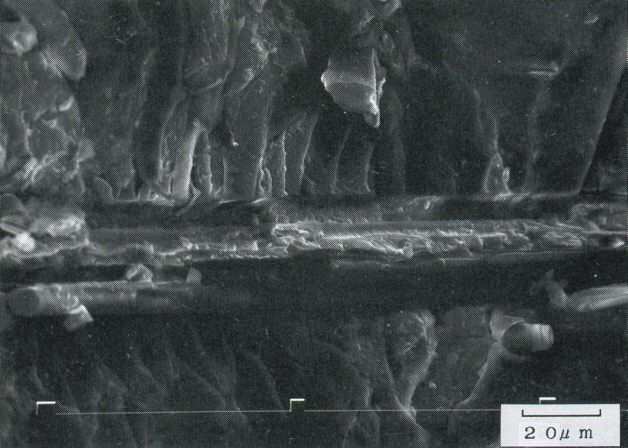

写真5は静引張の破面の電子顕微鏡写真で,スリット近傍である。マトリックスの変形が激しく,ガラス繊維が飛び出している。マトリックスの破面にはガラス繊維の回転によってできるハクルが観察される。また,写真6のようにガラス繊維の破面にはリバーパターンが観察された。写真7は白く変色した領域の断面部の写真であるが横方向の繊維が剥離しているのが観察される。この写真では縦方向の繊維の剥離は観察されない。

|

|

| 写真5.引張試験による破面写真 | 写真6. ガラス繊維の破面 |

|

|

| 写真7.白く変色した領域の断面 | 図8.試料採取位置 |

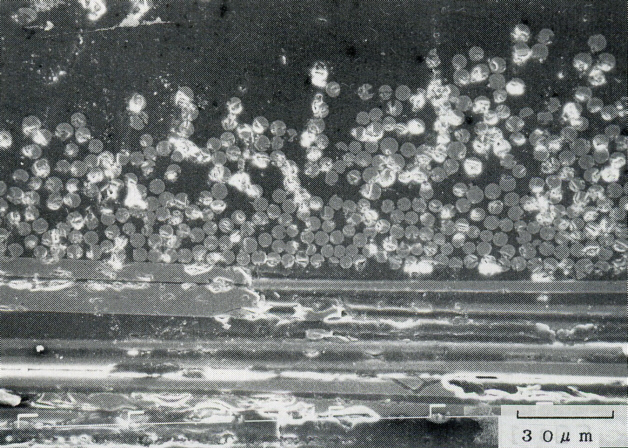

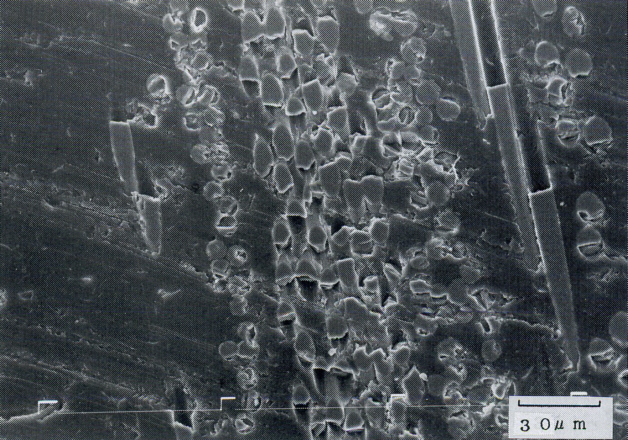

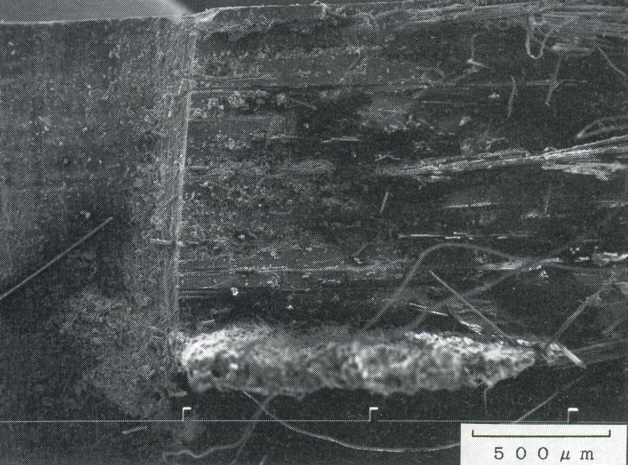

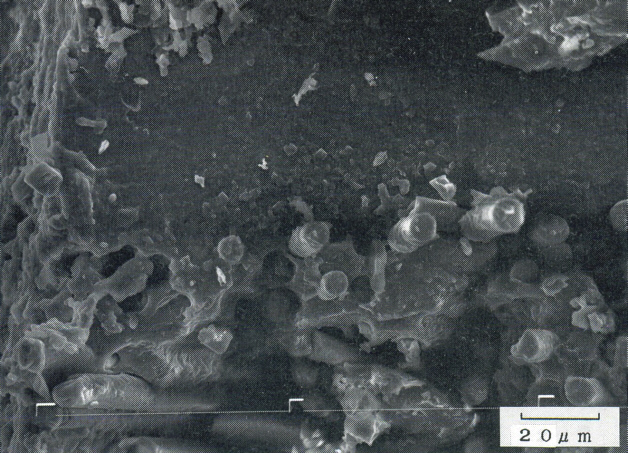

写真8は①のき裂面と平行なき裂を含む領域のものである。スリットの一部があり,疲労き裂の一部が観察される。垂直方向の繊維の飛び出しがみられる。縦,横のいずれの繊維も剥離が進行している。写真9は②の主き裂先端から離れた領域のもので,繊維と繊維の間に微視き裂がみられる。この微視き裂はこの領域においてかなり多く観察された。写真10は,③のき裂を含み,き裂面と垂直な断面のもので,表面近くの写真である。き裂は写真右側表面から厚さ方向に貫通している主き裂ものである。繊維と繊維の間をき裂が貫通している。内部でのき裂の状態は繊維の剥離状態によりかなり複雑になっていることが解る。写真から,き裂は,横方向の繊維を横切っており,縦方向の繊維のところで他の方向に遷移していることから,き裂の厚さ方向への伝播は縦方向の繊維の剥離状態に大きく影響されると思われる。写真11は剥離領域前方の④の領域のもので,多数の微視き裂が観察されるが繊維の剥離は比較的少ないようである。写真12は領域⑤のもので,剥離は少ない。

|

|

| 写真8.領域①の電子顕微鏡写真 | 写真9.領域②の電子顕微鏡写真 |

|

|

| 写真10.領域③の電子顕微鏡写真 | 写真11. 領域④の電子顕微鏡写真 |

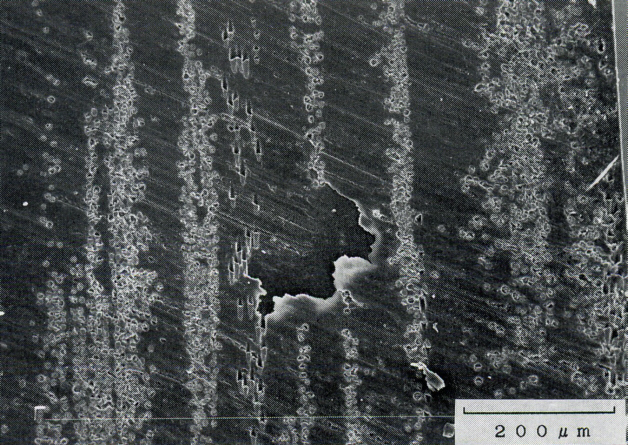

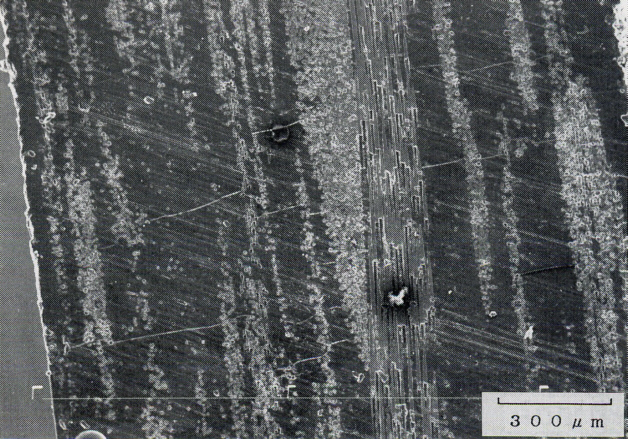

破断後の疲労破面を電子顕微鏡にて観察した。写真13はスリット先端部の破断面である。繊維がむき出しになっている部分は最後の繰り返し数で静的破断をしたものである。写真14は写真13の拡大写真である。軸方向の繊維と繊維の間のマトリックスは比較的平滑であり,また写真10に対応して,段差が生じていることから疲労き裂は剥離した軸方向の繊維と繊維の間を縦方向の繊維の剥離を媒体として進展していったことが解る。またスリット近傍の繊維はかなり飛び出しており,高応力のためにマトリックスが大きく変形したか,剥離がかなり以前に進んでいたかいずれかと思われる。写真15は疲労破面写真であるが横方向の繊維と繊維の間のマトリックスにはストライエーションと思われる縞模様が観察された。

|

|

| 写真12.領域⑤の電子顕微鏡写真 | 写真13. スリット先端部の破面写真 |

|

|

| 写真14. 写真13の拡大写真 | 写真15. ストライエーション |

GFRPの引張試験と疲労試験を行い,破壊特性を調べた結果次のことが解った。

静的破断のスリット無し試験片の場合,マトリックスと繊維の剥離は,ほぼ,平行部領域の全面に広がる。スリット付きの場合は応力集中域に剥離が生ずる。

疲労試験の場合,繰り返し数とき裂長さの関係においては,き裂の成長はかなり不連続的に生ずる。これは,縦方向のガラス繊維の存在が抵抗となって成長が停滞することと,き裂先端領域に生じた微視き裂のため応力緩和が生じ,その後,主き裂と連結し急激に成長するためである。

材料内部では剥離したガラス繊維層間でき裂がつながっており,表面き裂長さより内部のき裂長さは大きいことが確認された。このため,金属の疲労き裂伝播速度の式と異なった結果になった原因の一つと思われる。

スリット近傍の両方向の繊維の剥離は応力集中のため激しく,また横方向のガラス繊維の剥離はかなり初期に生じ,マトリックスの疲労き裂の進展はこれらの剥離部分を媒体としておこり,ガラス繊維とマトリックスの剥離が疲労寿命に大きく影響すると思われる。マトリックスにはストライエーションと思われる縞模様が観察された。

昭和63年 「FRPの疲労き裂伝播特性について」 斉藤成俊、谷原弘茂君の一部より抜粋